2005年の発売開始以来、様々なダイカストの現場でご利用いただいております。

WFR/WFR-ECシリーズをご導入頂いております企業様の実例を、一部ですがご紹介させていただきます。

| 鋳造製品 | オイルパン |

|---|---|

| DCMサイズ | 1800t |

| 静電ガンタイプ | シングルヘッド×2 |

| 使用離型剤 | WFR-3EC |

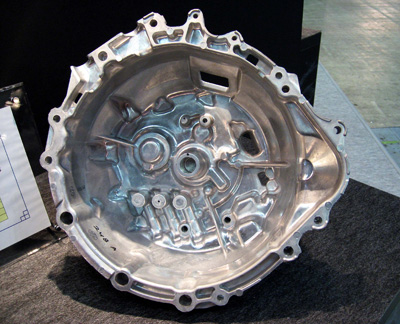

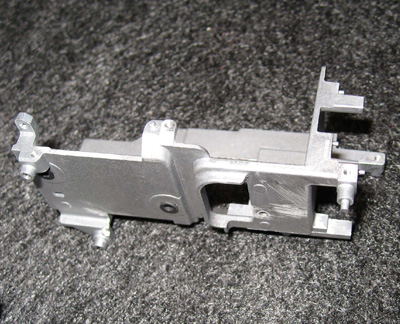

| 鋳造製品 | ミッションケース |

|---|---|

| DCMサイズ | 1650t |

| 静電ガンタイプ | T型ツインヘッド |

| 使用離型剤 | WFR-3EC |

| 塗布量 | 3.9cc/shot (導入前:3000cc/shot) |

| エアブロータイム | 9秒削減 |

| サイクルタイム | 2秒増加 |

| DCMサイズ | 530t |

|---|---|

| 静電ガンタイプ | 小型ツインヘッド×2 |

| 使用離型剤 | WFR-3EC |

新油性離型剤に静電技術を使った短時間充填・昇圧ダイカストによる新鋳造法

| 鋳造製品 | トランスミッション部品 |  |

|---|---|---|

| DCMサイズ | 500t | |

| 静電ガンタイプ | T型ツインヘッド | |

| 使用離型剤 | WFR-5EC | |

| 塗布量 | 0.6cc/shot (導入前:1000cc/shot) |

|

| エアブロータイム | 5秒削減 | |

| サイクルタイム | 13%削減 |

| DCMサイズ | 350t |

|---|---|

| 静電ガンタイプ | 小型ツイン |

| 使用離型剤 | WFR-M5EC |

| 塗布量 | 1cc (導入前:40cc/shot) |

| エアブロータイム | 1秒削減 |

| サイクルタイム | 2秒削減 |

| DCMサイズ | 350t |

|---|---|

| 静電ガンタイプ | 小型4ヘッド |

| 使用離型剤 | WFR-33WE |

| 塗布量 | 1~2cc (導入前:150~250cc/shot) |

| エアブロータイム | 5秒削減 |

| サイクルタイム | 6秒削減 |

| DCMサイズ | 350t |

|---|---|

| 静電ガンタイプ | シングルヘッド |

| 使用離型剤 | WFR-3EC |

| DCMサイズ | 150t |

|---|---|

| 静電ガンタイプ | 小型ツインヘッド |

| 使用離型剤 | WFR-3EC |

入子ピンが長くL/D=38 抜勾配0.5℃以下で金型埋込ノズルを使用することにより不良率低減

大幅なランニングコストの低減に成功

| 製品 | EGRチャンバー |  |

|---|---|---|

| DCMサイズ | 800t | |

| 材質 | ADC12 |

| スプレー方式 | 多関節ロボット |

|---|---|

| ノズル個数 | 計4個 |

| 固定側:2個 可動側:2個 |

|

| 外冷水用:0個 | |

| 塗布量 | 99%低減(排水レス) |

| 生産性 | 14%向上(製造原価低減) |

| 金型寿命 | 300%向上(金型寿命延長) |

| エアー使用量 | 88%低減(CO2排出低減) |

| 離型剤タイプ | WFR-5AP |

WFRの導入によって湯回り不良が低減され、高品質を要求される亜鉛メッキ品の量産化に成功。

| 製品 | ナンバーフレーム |  |

|---|---|---|

| DCMサイズ | 500t | |

| 材質 | ZDC2 |

| 使用離型剤 | WFR-33 |

|---|---|

| ノズル個数 | 2個 |

| 塗布量 | 0.9cc/shot |

鋳鉄等で製造されていたブレーキキャリパーをWFRの導入により世界で初めて半凝固鋳造法であるレオキャスト工法にて成功。

従来の黒鉛入り離型剤からWFRシリーズに変更しクリーンな環境を実現。

| 製品 | アルミブレーキキャリパー |  |

|---|---|---|

| DCMサイズ | 800t 半凝固レオキャスト工法 | |

| 材質 | AC4CH |

| 従来 | 導入後 | |

|---|---|---|

| スプレー方式 | 多関節ロボット | 多関節ロボット |

| ノズル個数 | 計30個 | 計38個 |

| 固定側:14個 可動側:16個 |

固定側:9個 可動側:9個 |

|

| 外冷水用:0個 | 外冷水用:20個 | |

| サイクルタイム | 56秒 | 56秒 |

| スプレータイム | 15秒 | 外冷水用:5秒 WFR:7秒 |

| ブロータイム | 5秒 | 8秒 |

| 離型剤種類 | 水溶性黒鉛系(30倍希釈) | WFR-3R |

| 塗布量 | 750cc/Shot | 外冷水:300cc/Shot WFR:4cc/Shot |

加工レスのアルミダイカスト製品での金型長寿命化を実現。

| 製品 | キャップオイルフィルタ |

|---|---|

| DCMサイズ | 350t |

| 材質 | ADC12 |

| 使用離型剤 | WFR-33 |

|---|

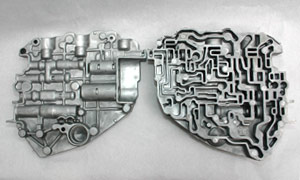

WFRの導入により、極少量塗布による量産化に世界で初めて成功。

サイクルタイムの短縮をはじめ、不良率の低減、廃液処理費用等コストダウンに成功。

| 製品 | SONICA(全車種) MOVE(一部車種)向けCVT用バルブボディ |

|

|---|---|---|

| DCMサイズ | 800t | |

| 材質 | ADC12 |

| 従来 | 導入後 | |

|---|---|---|

| スプレー方式 | 多関節ロボット | 多関節ロボット |

| ノズル個数 | 計6個 | 計3個 |

| 固定側:3個 可動側:3個 |

固定側:1個 可動側:2個 |

|

| 外冷水用:2個 | 外冷水用:2個 | |

| サイクルタイム | --- | 17%減 |

| スプレータイム | --- | 38%減 |

| ブロータイム | --- | 50%減 |

| 離型剤タイプ | 水溶性エマルションタイプ | WFR-5AP |

| 塗布量 | --- | 1.5cc/Shot |

WFRの導入により湯廻り不良が改善され、細いフィン形状の製品の量産化に成功

| 製品 | LEDヘッドランプ用ヒートシンク |

|---|---|

| DCMサイズ | 250t |

| 材質 | ADC12 / HT-1 |

| 使用離型剤 | WFR-3R |

|---|

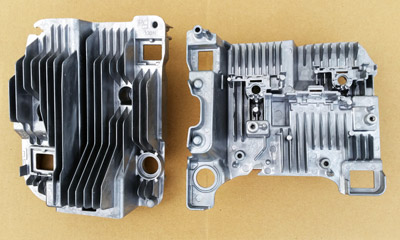

| 製品 | XENIA向けハウジングクラッチ |

|---|---|

| DCMサイズ | 1.250t |

| 材質 | ADC12 |

| 従来 | 導入後 | |

|---|---|---|

| スプレー方式 | ハンドスプレー | ハンドスプレー |

| サイクルタイム | --- | 11%減 |

| スプレータイム | --- | 14%減 |

| ブロータイム | --- | 44%減 |

| 離型剤種類 | 水溶性エマルションタイプ | WFR-3R |

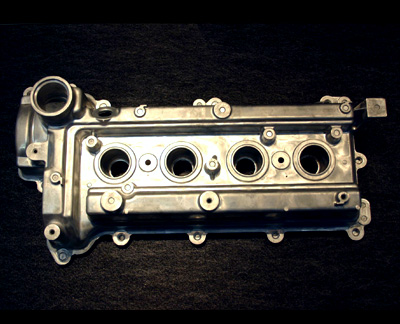

| 製品 | XENIA向けカバーヘッドシリンダー |

|---|---|

| DCMサイズ | 800t |

| 材質 | ADC12 |

| 従来 | 導入後 | |

|---|---|---|

| スプレー方式 | ハンドスプレー | ハンドスプレー |

| サイクルタイム | --- | 10%減 |

| スプレータイム | --- | 19%減 |

| ブロータイム | --- | 12.5%減 |

| 離型剤種類 | 水溶性エマルションタイプ | WFR-3R |

WFR導入によって塗装密着性を要求される外観部品での量産化に成功。

| 製品 | HDDデジタルビデオ用OPフレーム |

|---|---|

| DCMサイズ | 150t |

| 材質 | ADC12 |

| 使用離型剤 | WFR-0 |

|---|---|

| ノズル個数 | 1個 |

| 塗布量 | 0.2cc/shot |